LE SUR-MESURE

99% de notre catalogue est constitué à partir de durites d'origine généreusement confiées par des Clubs, Professionnels et Particuliers.

Pour concevoir des durites en silicone, il existe plusieurs solutions que nous expliquons ci-dessous.

DIRECT USINE

Depuis notre création, nous travaillons avec un cahier des charges strict confié à nos interlocuteurs. Flexeo est en relation directe avec les responsables de production à l'usine, permettant d'avoir un suivi régulier des travaux engagés. À ce jour, 8 usines répondent à nos exigences nous permettant d'assurer une fabrication entre 20 jours et 1 mois.

Comment procéder ?

PAR DESSIN 2D / 3D

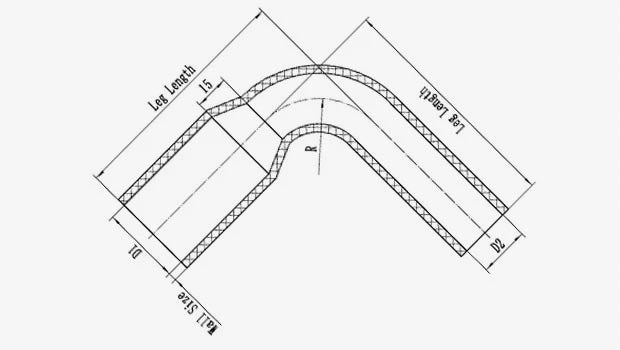

Il nous est possible de lancer une production à partir d'un dessin 2D. Ce procédé est utilisé lorsque les durites à refabriquer ont un ou plusieurs angles sur le même axe.

Le délai de fabrication est amélioré puisque les instructions sont transmises à l'usine dans les 24 heures suivant l'acceptation du devis.

GABARIT PVC

Il s'agit de la solution la plus efficace lorsqu'il est impossible de nous confier les durites d'origine, soit à cause d'une usure trop importante de celles-ci, ou bien pour éviter d'immobiliser le véhicule.

Grâce à ce gabarit PVC, qui n'est pas forcé d'avoir les diamètres souhaités, nous avons la certitude des formes à créer ; les angles, la distance entre le croisement des axes etc.

DURITES D'ORIGINE

Nous confier les durites d'origine est pour nous la meilleure façon de travailler sur votre projet. Les formes, diamètres, longueurs et épaisseurs sont essentiels pour reproduire les durites à l'identique. Parfois, les marques/coupures sur les durites peuvent faire l'objet d'une étude approfondie pour améliorer la conception d'origine (éviter de mettre la durite en contact, réduire l'épaisseur etc.)

POURQUOI LE SILICONE ?

Si la plupart des véhicules de collection rencontre une pénurie de durites avec le cahier des charges d'origine (nous insistons bien là-dessus), la refabrication de durites en silicone reste la meilleure alternative possible à ce jour.

En effet, les caoutchoucs d'époque avaient une durée de vie de 30 ans environ, ce qui est déjà énorme lorsque l'on compare avec les caoutchoucs d'aujourd'hui. La raison ? Les mélanges qui composent cet élastomère évoluent avec les normes, et pas dans le bon sens... n'avez-vous jamais entendu parlé de rongeurs qui s'attaquent aux durites caoutchoucs ? Lire l'article 60 Millions de consommateurs

Si le caoutchouc est apprécié pour conserver l'aspect d'origine de la mécanique pour les puristes, d'autres choisiront le silicone pour préserver leur mécanique. Le silicone, utilisé en compétition (sports mécaniques pro et amateur), puériculture (tétines de biberon), cuisine (moules à gâteaux, gants etc.) et maintenant chez certains constructeurs automobiles en première monte, dispose de caractéristiques hors pair pour résister aux températures et aux pressions les plus extrêmes (dans notre cas, pour l'automobile donc).

Tableau des témpératures

NITRILE: caoutchouc résistant aux hydrocarbures, huiles minérales et vapeurs huile.

EPDM: caoutchouc résistant au liquide de refroidissement

SILICONE: silicone résistant au liquide de refroidissement et circuit de suralimentation/air

FLUORO SILICONE: silicone résistant aux hydrocarbures, huiles minérales et vapeurs huile.

LE SILICONE : une pièce en silicone ne s'use pas, peu importe qu'elle soit stockée des années ou utilisée quotidiennement. Son aspect n'est pas 100% lisse en ce qui concerne les durites, mais le silicone mat permet d'avoir l'aspect le plus proche de l'origine en gardant toute l'efficacité du matériau. Le silicone est composé de tissus renforcé (nomex ou polyester)allant de 2 à 5 couches. Il résiste jusqu'à +230°C (contre 110°C pour le caoutchouc).Le prix est variable selon les vendeurs et nous nous efforçons de proposer le meilleur rapport qualité/prix possible. La durée de vie est infinie.